/

/

/

适用场景

产品特色

产品价值

相关案例

适用场景

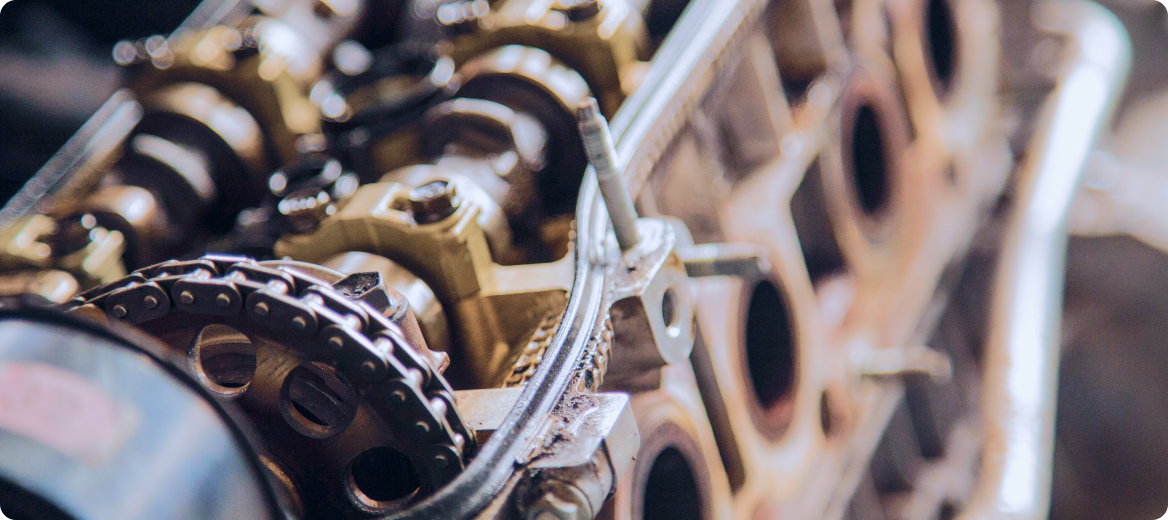

高自动化冲压件生产

压铸行业新模验收

产品特色

模具全生命周期管理

支持员工对备品备件、模具套组开展验收、保养、维修等全生命周期的透明化自助管理,联动排产计划等相关系统,打破信息孤岛。

异常告警闭环处理

根据保养参数配置,自动触发设备大修、模具寿命、备件库存、工单逾期多类告警,通过一站式办公协同软件实时推送,实现提前预警。

移动端APP应用

配备移动端APP,支持iOS、Android等系统,适配手机、PAD等移动设备,与系统PC端紧密联动,信息同步实时响应。

维保流程标准化

通过设置维保工单派发、维修、判定、验收各环节,推动企业标准化处理流程,实现信息化管理,工作人员规范作业,减轻工作强度。

工单派发智能化

从生产系统采集模具冲次记录、ANDON系统停线数据,形成各维保类型参数配置,提供对比标准,自动准确高效地生成派发工单。

数据分析自动化

满足企业自定义设置,可按月、周自动汇总维保数据,进而开展多维度数据分析,大幅减少人工和时间成本。

产品价值

无形价值

实现模具设备系统化预防性维修,建立健全模具全生命周期档案,升级主机厂冲压车间模具目视化管理,实现异常模具问题一键追溯。

有形价值

以A工厂2021年车间产量15万台为例:减少系统停线、模具故障、生产能耗,为客户节省制造成本超23万元/年。

相关案例

吉利成都领克制造基地

模具智能管理APP通过采集和分析模具冲次记录、ANDON停线数据,根据维保参数配置,实现维保工单自动生成,联动智能排产系统帮助企业打造现代化模具管理办法,有效提高模具质量,提升维保效率,节约管理成本。

联系我们